Startup texana instala bomba de calor que genera vapor más barato que el gas, usando energía residual de fábricas, convierte calor residual en vapor a 215 °C con hasta 8 veces más eficiencia

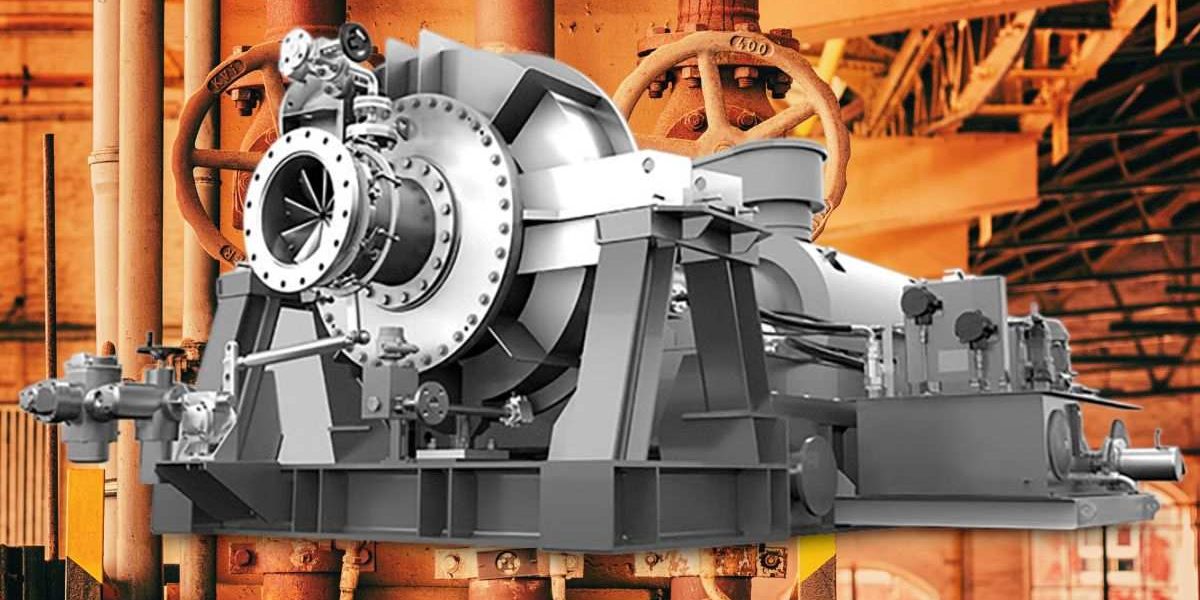

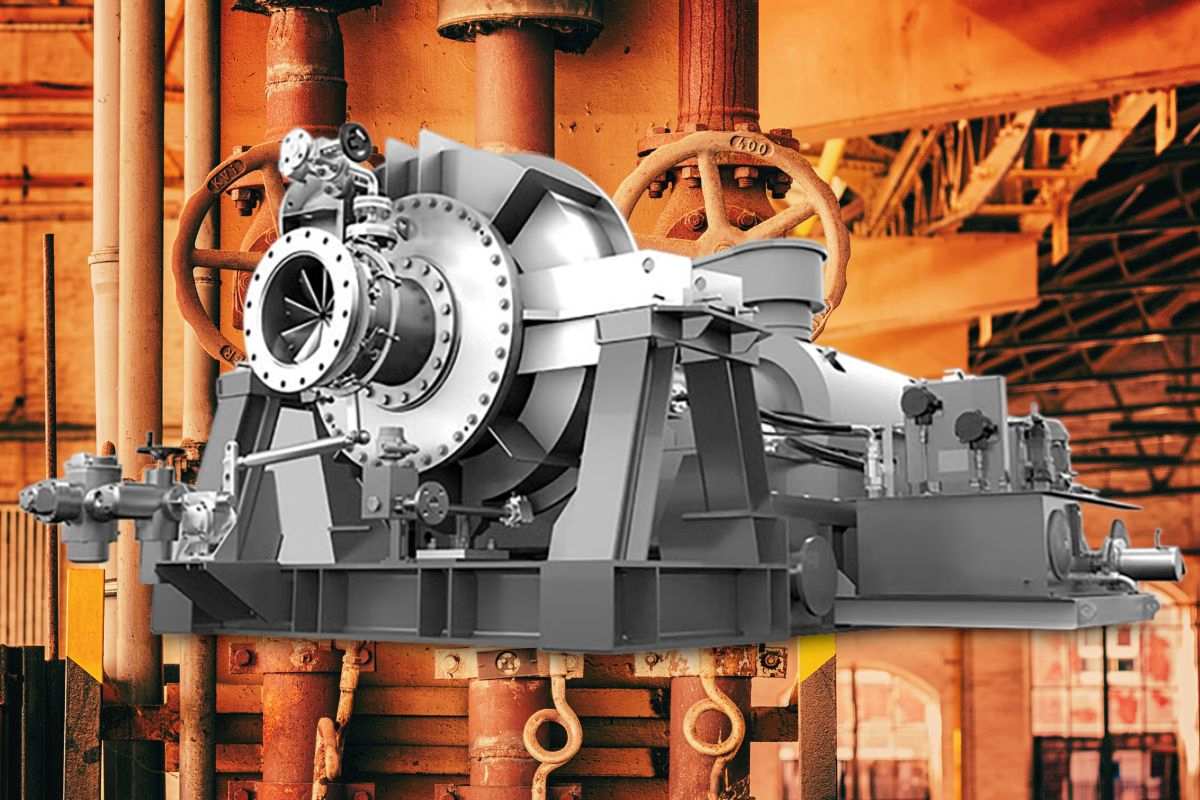

Skyven Technologies ha desarrollado un sistema de bomba de calor industrial llamado Arcturus, capaz de generar vapor limpio y eficiente.

- Bomba de calor industrial más barata de operar que una caldera de gas.

- Aprovechamiento de calor residual para generar vapor hasta 215 ºC.

- Ahorro en la factura energética y recorte fuerte de emisiones directas.

- Modelo energía como servicio, sin inversión inicial para la industria.

- Tecnología alineada con la electrificación del calor y los objetivos climáticos.

- Potencial para reducir más del 50 % de las emisiones ligadas al vapor industrial.

A las afueras de Dallas, detrás de un local de barbacoa y una pequeña cervecería, un edificio de ladrillo blanco lanza al cielo una nube fina de vapor. No parece gran cosa desde fuera. Pero en su interior una joven empresa, Skyven Technologies, está poniendo a prueba una máquina a la que ha bautizado como Arcturus, capaz de transformar calor residual de procesos industriales en vapor a alta temperatura. Es vapor “de verdad”, del que alimenta líneas de producción enteras.

La idea es sencilla de decir y complicada de ejecutar: ofrecer a las fábricas vapor limpio y más barato que el generado con las calderas de gas de toda la vida. Y hacerlo sin obligar a nadie a desmontar sus instalaciones, sin grandes obras y, sobre todo, sin pedir millones de inversión inicial.

El desafío que intenta resolver no es menor. Se estima que el calor industrial representa algo más del 20 % de las emisiones globales de CO₂, porque la mayor parte de ese calor sigue viniendo de combustibles fósiles quemados en calderas y hornos. Una parte de esos usos (como fundir mineral para fabricar acero o producir cemento) exige temperaturas extremas y será difícil electrificarlos sin combustibles alternativos. Pero una fracción enorme de esas emisiones procede de algo mucho más “mundano”: generar vapor para procesos que se mueven entre los 100 y los 200 ºC. Ahí es donde Arcturus quiere entrar.

Según los cálculos de expertos en eficiencia energética, solo en Estados Unidos funcionan en torno a 39.000 calderas industriales, muchas dedicadas exclusivamente a producir vapor para usos como esterilizar medicamentos inyectables, cocinar y pasteurizar alimentos, secar pasta de papel, curar madera o limpiar piezas en la industria química. Estas calderas son fiables, conocidas por cualquier equipo de mantenimiento y, en contextos donde el gas sigue siendo barato, muy difíciles de desbancar. No extraña que, hasta ahora, los proyectos de calor limpio industrial (bombas de calor, baterías térmicas, etc.) sigan contando apenas unas decenas de instalaciones reales.

Skyven intenta romper ese bloqueo atacando donde más duele: el coste operativo. Su propuesta es instalar Arcturus sin coste inicial para la planta, en paralelo a las calderas de gas existentes. La bomba de calor se engancha al calor residual de la propia fábrica —aire caliente de hornos, condensados de vapor, corrientes de agua templada— y lo “recicla” para generar de nuevo vapor a alta temperatura con una eficiencia muy superior a las tecnologías tradicionales. Skyven y el cliente comparten los ahorros conseguidos; si en algún momento el precio de la electricidad se dispara, se puede volver temporalmente a la caldera de gas.

El objetivo declarado de la compañía es claro: upcycling de calor industrial, convertir en recurso valioso lo que hoy se desprecia como residuo térmico, reduciendo al mismo tiempo costes y emisiones de la fabricación.

Una primera mirada a Skyven’s industrial heat pump

Arcturus no es una cajita que se desenchufa y se vuelve a enchufar en otro sitio. Es, más bien, una sala llena de tuberías, cámaras metálicas y compresores que trabajan coordinados. Quien entra en la nave de demostración de Skyven recibe primero unos tapones para los oídos: los compresores giran a unas 15.000 revoluciones por minuto y el ruido recuerda más a una planta industrial real que a un laboratorio pulcro.

En una esquina sigue presente una caldera de gas convencional y un calentador de agua que, en el piloto, hace de “fuente de calor residual”. A partir de ahí, la secuencia es la siguiente (simplificando un poco):

- Intercambiador de calor. El calor procedente del proceso (o del calentador en el piloto) se transfiere a un circuito de agua. El agua entra relativamente fría, alrededor de 67 ºC, y sale calentada hasta unos 92 ºC.

- Cámara de vacío. Ese agua caliente entra en una cámara donde se reduce la presión, de modo que el punto de ebullición baja y el agua se transforma de forma casi instantánea en vapor a baja presión.

- Compresión en etapas. El vapor pasa por una serie de cuatro compresores en cascada. Cada etapa aumenta la presión y la temperatura, hasta alcanzar el rango que la fábrica necesita para sus procesos.

- Entrega de vapor. El vapor resultante, ya a la presión y temperatura adecuadas, se envía a la red de vapor de la planta, con las mismas características que el que saldría de una caldera.

En el sistema de demostración, Arcturus produce vapor en torno a 105 ºC y una potencia térmica de hasta 1 megavatio (1 MWt). Los proyectos que la empresa ya tiene firmados se mueven en la banda de 10 a 15 MWt, con equipos físicamente similares pero con tuberías y compresores de mayor tamaño. El diseño permite, además, ubicar la máquina a varios cientos de metros del punto donde se consume el vapor, algo útil en plantas con espacio muy ajustado.

La clave técnica es que Arcturus es una bomba de calor de recomprensión mecánica de vapor (MVR, por sus siglas en inglés). En lugar de usar un refrigerante sintético, utiliza agua como fluido de trabajo, con potencial de calentamiento global (GWP) nulo y sin problemas de toxicidad o inflamabilidad, algo nada trivial en un entorno industrial.

En cuanto a rendimiento, las diferencias con las tecnologías clásicas son importantes:

- Una caldera de gas típica tiene un coeficiente de rendimiento (COP) cercano a 0,83: por cada unidad de energía química del gas, solo una parte llega a convertirse en calor útil en forma de vapor.

- Un calentador eléctrico por resistencia se acerca a 1, es decir, transforma casi toda la electricidad en calor, pero sin multiplicarla.

- Las bombas de calor industriales basadas en aire, como la instalada recientemente por otra empresa en una gran cervecera de Colorado, alcanzan COP cercanos a 2 para producir vapor alrededor de 165 ºC.

- Arcturus, en condiciones reales de operación, maneja un rango de COP que va aproximadamente de 2,1 a más de 8, dependiendo de la temperatura del calor residual y de la temperatura final del vapor. El valor “típico” que Skyven publica para aplicaciones estándar ronda 2,7, pero en el centro de demostración se han medido ya valores medios en torno a 6,5, con margen para acercarse a 8 cuando las condiciones son favorables.

¿En qué se traduce eso? Si la electricidad cuesta, por ejemplo, el doble por kilovatio hora que el gas natural, pero la bomba de calor consigue seis veces más calor útil por cada unidad de energía consumida, el resultado final es que el vapor eléctrico sale más barato que el generado con la caldera de gas. Esa es la grieta económica donde esta tecnología se hace interesante incluso para una planta que no tenga como prioridad la sostenibilidad, sino la factura.

Otro detalle nada menor: Arcturus puede generar vapor hasta unos 215 ºC, con presiones comparables a las de las calderas existentes. Es un rango poco habitual en bombas de calor comerciales, que suelen quedarse por debajo de 170 ºC, y eso abre la puerta a procesos que antes quedaban fuera de juego para la electrificación directa del calor.

La integración en planta también se ha pensado con mentalidad industrial. El equipo se conecta en paralelo a la generación de vapor existente, de modo que la caldera sigue disponible como respaldo. No se interrumpe la producción, no hace falta reconfigurar la red de vapor, y la instalación puede arrancar con un porcentaje limitado de la demanda total e ir creciendo según se ganan confianza y experiencia.

La bomba de calor «accidental»

Curiosamente, el fundador de Skyven, Arun Gupta, no comenzó su carrera queriendo diseñar bombas de calor. Trabajaba en la división de proyección digital de Texas Instruments, desarrollando chips para proyectores de cine. Pero la preocupación por el cambio climático y las enormes emisiones de la industria le llevó a bucear en informes y proyectos de investigación avanzada del programa ARPA-E del Departamento de Energía de Estados Unidos.

En aquel momento casi nadie hablaba de calor industrial como un gran frente de descarbonización. La ola de la “cleantech” se centraba en la electricidad renovable (solar, eólica) y, en menor medida, en la eficiencia de edificios. Mientras tanto, hornos y calderas seguían quemando gas, fuel o carbón con una visibilidad mucho menor en el debate público.

Gupta pensó primero en el Sol. Su primera versión de Skyven, fundada en 2013, apostaba por la energía solar térmica de alta concentración para calentar fluidos industriales. Llegó a instalar colectores y sistemas de control, pero se encontró con un problema muy prosaico: la cantidad de tuberías aisladas necesaria para hacer llegar ese calor solar hasta cada rincón de una planta grande hacía que los números simplemente no salieran. Demasiado acero, demasiado aislamiento, demasiado coste enterrado en infraestructura “pasiva”.

En paralelo, la vida se complicó todavía más. Un accidente de moto lo dejó durante un tiempo en silla de ruedas. Aun así, siguió desarrollando su idea desde el garaje de su casa y, más tarde, desde un makerspace en Dallas, hasta conseguir una primera ronda de financiación para demostrar que aquel concepto podía funcionar en una fábrica real. Esa etapa inicial le dio algo muy valioso: tiempo para hablar con responsables de producción, ingenieros de planta y directores financieros. Y la conversación cambió el foco.

El aprendizaje fue sencillo y duro a la vez: muchas fábricas no quieren tecnologías vistosas, quieren soluciones que no molesten y que reduzcan su coste por tonelada producida. A partir de ahí, el equipo fue dejando atrás el componente solar y centrándose en un enfoque más pragmático: recuperar el calor que ya existe dentro de las plantas, elevar su temperatura mediante compresión mecánica y ofrecerlo de nuevo como vapor. Es decir, una bomba de calor industrial, aunque nadie en el equipo se hubiera propuesto “inventar” una al principio.

Con esa mentalidad, Skyven desarrolló no solo la máquina, sino también un modelo financiero tipo “energía como servicio” (EaaS). La empresa asume el coste de ingeniería, equipos y obra, y el cliente paga únicamente por el vapor entregado, a un precio pactado que ya incorpora el ahorro respecto al gas. Si el sistema no rinde como se ha prometido, Skyven también pierde. Esa alineación de incentivos es clave para convencer a sectores muy conservadores que viven de márgenes ajustados.

Mientras tanto, el contexto ha ido cambiando a su favor. Diversos estudios señalan que electrificar el calor industrial de baja y media temperatura (hasta unos 200 ºC) es una de las palancas más rápidas para acercar la industria pesada a los objetivos de emisiones netas cero. Gobiernos y reguladores empiezan a ofrecer incentivos fiscales y subvenciones para tecnologías que sustituyen combustibles fósiles por electricidad renovable, incluyendo bombas de calor y soluciones térmicas avanzadas.

En Estados Unidos, por ejemplo, las políticas recientes han ampliado los créditos fiscales para proyectos de energía limpia y eficiencia, y se discuten mecanismos específicos para el calor industrial, con el objetivo de reducir la brecha de costes con las tecnologías fósiles. A pesar de la incertidumbre política sobre la continuidad de algunas ayudas, la presión regulatoria y la exigencia de grandes marcas para descarbonizar sus cadenas de suministro mantienen el interés de la industria en soluciones como Arcturus.

En paralelo, Skyven ha empezado a demostrar en proyectos reales que su propuesta no se queda en un bonito Excel. En el sector lácteo de California ya se han desplegado varias soluciones de descarbonización (incluida recuperación de calor y solar térmica) que permiten evitar miles de toneladas de CO₂ al año sin interrumpir la producción, y la empresa ha cerrado acuerdos de financiación por decenas de millones de dólares para acelerar despliegues en otras industrias. La lista de sectores donde se estudia o se prueba este tipo de bomba de calor incluye alimentación y bebidas, papel, química, textiles, etanol, acero y hasta vidrio, todos ellos grandes consumidores de vapor.

Potencial

El impacto real de tecnologías como Arcturus se entiende mejor mirando el sistema completo, no solo la máquina.

Por un lado, descarbonizar el vapor industrial ataca un foco de emisiones que hasta ahora había pasado bastante desapercibido. Si el vapor representa aproximadamente la mitad de las emisiones de calor industrial, y este a su vez aporta más del 20 % de las emisiones globales de CO₂, cada megavatio térmico electrificado con una bomba de calor eficiente tiene un efecto desproporcionadamente alto sobre el conjunto.

Además, el ahorro de energía no es un mero añadido “verde”: al multiplicar por dos, tres o incluso más la energía útil obtenida por unidad de electricidad, una bomba de calor de este tipo reduce la demanda global de energía primaria. Menos gas quemado, menos infraestructura asociada, menos volatilidad ligada a los mercados fósiles. En un contexto de crisis energéticas recurrentes, esa resiliencia importa.

Otra pieza clave es la flexibilidad para la red eléctrica. Un sistema que puede alternar entre vapor eléctrico y caldera de gas, y que además puede jugar con los horarios de operación aprovechando los periodos de electricidad más barata (por exceso de solar o eólica en la red, por ejemplo), permite integrar mejor las renovables sin poner en riesgo la producción industrial. En la práctica, estos equipos pueden comportarse como una especie de “almacén térmico”, desplazando consumos a las horas en las que la electricidad tiene menor coste económico y climático.

En términos de calidad del aire, sustituir calderas de gas por vapor eléctrico eliminando combustión local reduce emisiones de NOx, partículas y otros contaminantes en entornos urbanos e industriales. Muchas comunidades que conviven con grandes instalaciones industriales —a menudo barrios obreros— se beneficiarían de menos humos y menos olores, no solo de menos CO₂ en un gráfico global.

Hay, por supuesto, retos. No todas las plantas disponen de calor residual suficientemente caliente y concentrado como para justificar una bomba de calor de recomprensión de vapor; en otras, el espacio físico o la complejidad de la red de vapor dificultan la integración. Y, aunque el modelo sin inversión inicial reduce barreras, muchas empresas siguen prefiriendo equipos “propios” en lugar de contratos a largo plazo con un proveedor energético. Pero son obstáculos abordables, no muros infranqueables.

Aun así, el potencial es enorme si se combinan varias piezas:

- Bombas de calor industriales de alta temperatura como Arcturus para reciclar calor residual y sustituir progresivamente calderas de gas.

- Redes de electricidad cada vez más renovables, que conviertan ese vapor en prácticamente libre de emisiones a lo largo del tiempo.

- Modelos financieros innovadores que permitan a pequeñas y medianas empresas acceder a la tecnología sin descapitalizarse.

- Políticas públicas estables que premien el calor limpio y penalicen, poco a poco, la quema ineficiente de combustibles fósiles para producir vapor.

Si todo eso se alinea mínimamente, tecnologías de este tipo pueden conseguir algo muy tangible: que una fábrica que hoy ve la sostenibilidad como un coste la empiece a ver como una ventaja competitiva. Menos gasto energético, menos exposición al precio del gas, más facilidad para cumplir requisitos de clientes y reguladores, mejor aire en el entorno. No es ciencia ficción. Es una sala de tuberías y compresores en un polígono industrial de Texas, produciendo vapor más limpio y más barato que la caldera de siempre. Y eso, para la transición ecológica, es mucho decir.

Más información: skyven.co