Empresa estadounidense pone en marcha la primera planta comercial de reciclaje avanzado de baterías de litio en EE.UU. con un 97% de rendimiento

Se inaugura planta especializada en reciclaje avanzado de baterías de litio, la primera a escala comercial en EE. UU. producirá hasta 50.000 toneladas de materiales reciclados al año.

- Planta de reciclaje en operación en Carolina del Sur.

- Recuperación de materiales de baterías con más del 97 % de eficiencia.

- Producción local de cátodos activos NCM y LFP.

- Tecnología propia: reciclaje directo con baja huella ambiental.

- Expansión prevista a 15.000 toneladas en 2026.

- Centro de validación y pruebas en Nueva Jersey.

- Apoyo de grandes empresas y fondos públicos.

La economía circular de baterías avanza en EE.UU. con la planta insignia de reciclaje de PNE en Carolina del Sur

Un paso decisivo hacia una cadena de suministro segura y sostenible para baterías en Estados Unidos. La empresa Princeton NuEnergy Inc. (PNE), pionera en reciclaje directo de baterías de ion-litio y regeneración de materiales críticos, ha anunciado que su planta de producción Advanced Black Mass (ABM™) en Chester, Carolina del Sur, ya está totalmente operativa. Esta instalación marca un antes y un después en el esfuerzo por cerrar el ciclo de vida de las baterías y reducir la dependencia de materiales vírgenes importados.

Un modelo replicable de producción local y limpia

Ubicada estratégicamente en el sudeste del país, la instalación no solo es la primera en EE. UU. a escala comercial en producir material catódico activo de calidad batería (para tecnologías NCM y LFP), sino que también demuestra que es viable recuperar y reutilizar estos materiales de forma eficiente, limpia y rentable.

El uso de residuos industriales —como el scrap de fabricación de celdas— como materia prima para generar un ABM™ de alta pureza abre la puerta a una industria nacional de baterías verdaderamente circular. La producción local reduce la huella de carbono asociada al transporte de materiales críticos desde Asia o África, además de aportar resiliencia geopolítica frente a crisis de suministro.

Eficiencia sin precedentes y cumplimiento ambiental riguroso

La planta de Chester opera con una tasa de recuperación de materiales que supera el 97 %, muy por encima de los estándares actuales. Este rendimiento, junto con el cumplimiento estricto de las normativas ambientales estatales y federales, convierte a la instalación en un referente de buenas prácticas para el sector emergente del reciclaje de baterías.

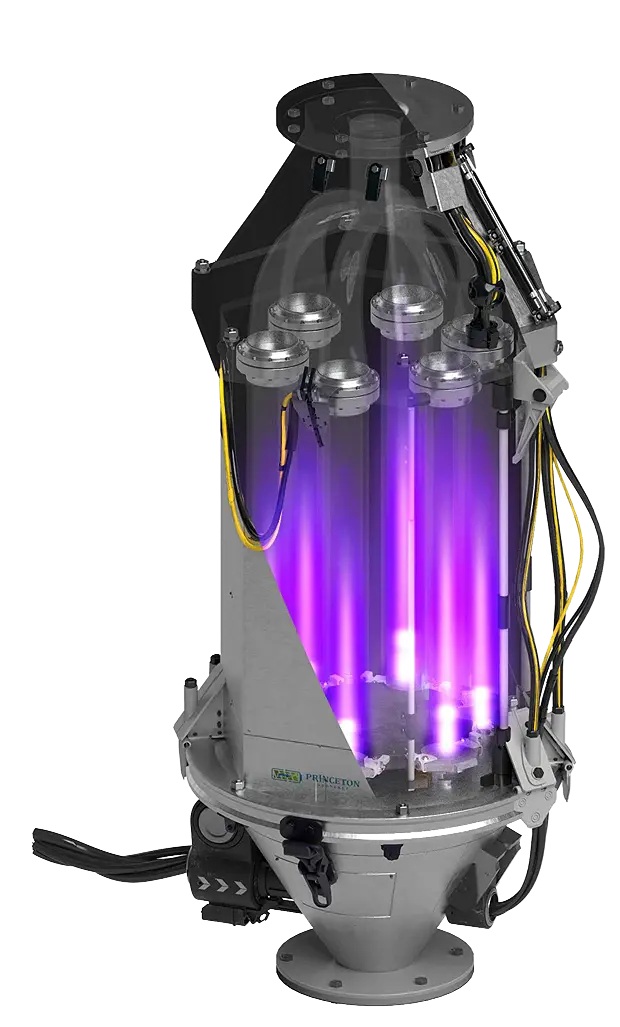

A diferencia de los procesos convencionales, el sistema LPAS™ desarrollado por PNE trabaja a baja temperatura y no requiere etapas metalúrgicas agresivas. Esto se traduce en una reducción del 69 % en el impacto ambiental y un 38 % menos de coste en comparación con el reciclaje tradicional basado en pirometalurgia o lixiviación.

Una red en expansión: innovación y validación técnica

Más allá de Carolina del Sur, PNE está tejiendo una infraestructura nacional de recuperación de materiales críticos, con instalaciones piloto en Texas y un Centro de Ensayo de Materiales en Nueva Jersey, el más grande del noreste de EE. UU. Este centro no solo valida la calidad de los materiales reciclados, sino que también sirve como punto de conexión con fabricantes de baterías que buscan reducir su dependencia de fuentes primarias.

El impulso económico y político también juega un papel clave. La empresa ha conseguido más de 55 millones de dólares en financiación a través de inversores estratégicos y apoyo del Departamento de Energía de EE. UU., lo que demuestra el interés creciente en tecnologías limpias con impacto real.

Casos reales y próximos pasos

El modelo de PNE podría tener implicaciones importantes en Europa y América Latina, donde la presión regulatoria en torno al reciclaje obligatorio de baterías comienza a crecer. En países como Alemania y Francia ya se están esbozando leyes similares a las de EE. UU. para fomentar una cadena de valor cerrada.

Por su parte, fabricantes de vehículos eléctricos como Honda y Samsung, que respaldan a PNE, ya han señalado su intención de integrar materiales reciclados en sus propias líneas de producción. La tendencia apunta a un futuro donde el reciclaje no será una opción, sino una exigencia para operar en el mercado.

Más información: pnecycle.com