Nueva tecnología europea recupera hasta 80% del calor industrial perdido y reduce hasta 60% el consumo de agua dulce en fábricas al capturar calor residual

Industria europea transforma gases de escape en energía útil gracias a innovador sistema de recuperación térmica.

- Calor residual convertido en recurso útil.

- Industria europea: gran consumo, gran oportunidad.

- Tecnología HPCE: recuperación hasta el 80% del calor.

- Ahorro de agua dulce y menos emisiones.

- Casos reales en cerámica, acero y química.

- Reutilización de condensados tratándose en circuito cerrado.

- Reducción real de costes y dependencia energética.

La mayor parte de la energía que mueve a Europa no brilla ni se ve. Se escapa en forma de calor residual, un recurso subestimado que podría jugar un papel decisivo en la transición energética. En un continente donde la industria y el sector energético representan el 40% del consumo total de agua y casi una cuarta parte de toda la energía usada, recuperar ese calor ya no es una buena idea: es una necesidad.

Aunque parezca increíble, cada año se pierden cerca de 3.000 teravatios-hora en forma de calor sobrante. Una cantidad suficiente para calentar prácticamente todos los hogares de la Unión Europea. El reto no es menor, pero empieza a tener respuesta.

El proyecto europeo iWAYS ha dado un salto clave con una tecnología llamada Heat Pipe Condensing Economizer o HPCE, capaz de capturar gran parte de ese calor que hoy se pierde por las chimeneas industriales.

El origen de HPCE no es un documento técnico, sino la obsesión de un investigador por imaginar fábricas sin chimeneas visibles, donde los gases no se expulsen sin más al exterior. Esa visión, defendida por el profesor Hussam Jouhara (Brunel University London), solo era viable si se lograba recuperar el calor, pero también condensar los compuestos volátiles y la humedad que viajan en esos gases. En otras palabras, transformar un residuo caliente en una fuente de energía útil y en agua recuperable.

Ese concepto, ambicioso en su momento, empieza a encajar dentro de los planes europeos para reducir emisiones industriales y disminuir la dependencia externa de combustibles fósiles.

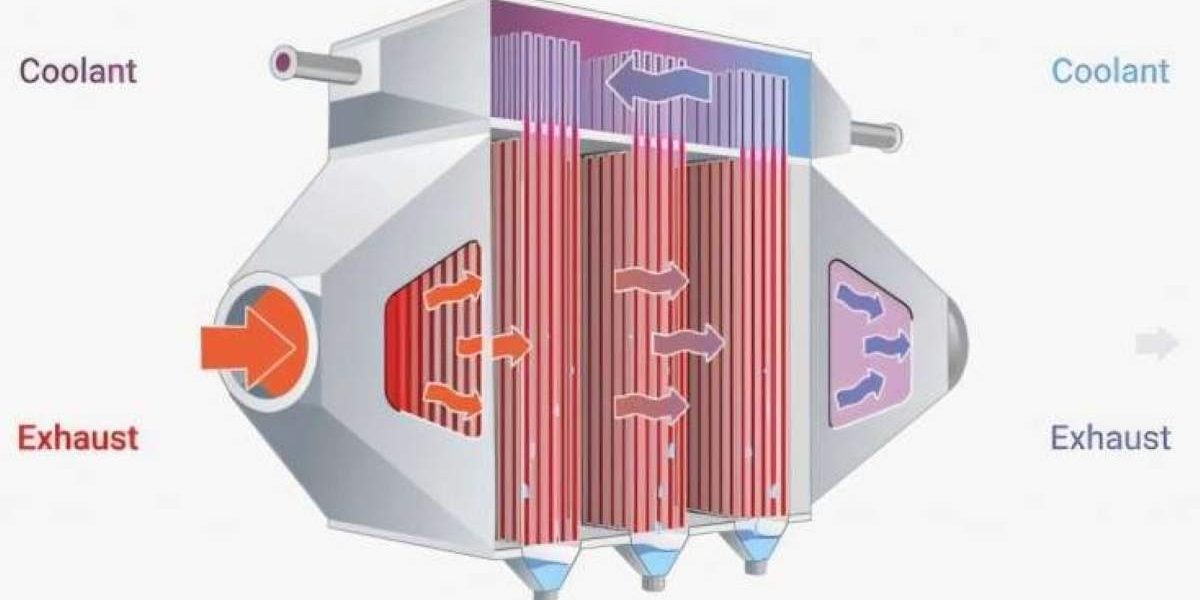

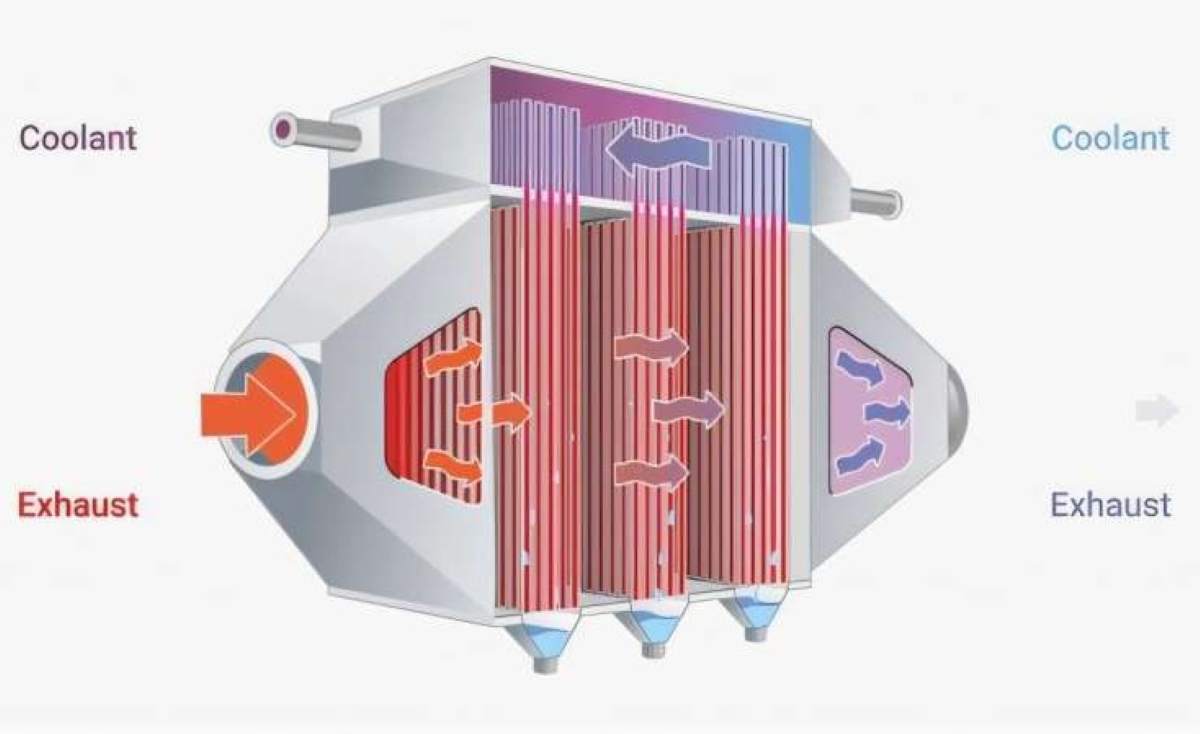

Economizador de condensación con tubos de calor

La tecnología HPCE se basa en un principio sencillo pero muy eficaz: tubos de calor sellados que contienen un fluido saturado. Este fluido se evapora en la parte caliente y se condensa en la parte fría, transportando energía sin necesidad de bombas ni sistemas complejos.

Los tubos se colocan formando un conjunto que atraviesa la corriente de gases calientes. En la zona superior, agua fresca capta el calor recuperado. Mientras tanto, los condensados —resultado de la humedad y compuestos que se enfrían— se deslizan por las paredes internas y se recogen para ser enviados junto al resto de aguas residuales hacia una planta de tratamiento.

El agua tratada vuelve al proceso. Ciclo cerrado. Consumo menor. Emisiones reducidas. Sin complicaciones.

Fabricación

El sector industrial europeo no es pequeño ni secundario: es la columna vertebral de la economía. Pero su dependencia de la energía, unida a la subida de precios desde 2022 (en algunos casos más del 40%), amenaza su competitividad.

La tecnología HPCE ayuda a reducir esa vulnerabilidad. El proyecto iWAYS apunta a que estos sistemas permitan recuperar hasta el 80% del calor residual y disminuir en torno a un 60% el uso de agua dulce. No es una cifra menor, especialmente en sectores que compiten con costes ajustados y donde cada metro cúbico de agua cuenta.

Eso sí, no se trata de una máquina estándar que se instala igual en todas partes. Cada fábrica tiene gases distintos, compuestos diferentes y condiciones operativas únicas. Por eso, los ingenieros deben diseñar cada HPCE a medida, agrupando tubos según los volátiles que necesiten condensarse. Una especie de “traje a medida” energético.

Demonstración

Para comprobar su verdadero potencial, tres prototipos se instalaron en escenarios industriales muy distintos.

Suecia: industria química

En Alufluor, donde los gases corrosivos ponen a prueba cualquier sistema, el HPCE debía resistir condiciones agresivas. El calor recuperado eleva la temperatura del agua a más de 60 °C, usada después para limpiar reactores y equipos. Tras el tratamiento, el condensado recuperado vuelve al proceso sin arrastrar fluorados.

Italia: cerámica y alta demanda térmica

En la planta cerámica Keope, los primeros meses ya mostraron resultados sólidos. El objetivo es recuperar 6 gigavatios-hora al año. Ese calor precalienta el aire del secador por aspersión y reduce el consumo de gas natural en unos 70 metros cúbicos por hora.

Según los responsables técnicos, cada hora de operación equivale a la energía que 20 o 30 hogares europeos usan en pleno invierno. Energía que antes simplemente se perdía.

España: acero en el País Vasco

En la planta de Tubacex, los gases de los hornos no solo aportan calor; arrastran vapor con múltiples contaminantes. Aquí el HPCE no solo recupera hasta un 30% del calor del proceso, sino que además permite tratar el condensado mediante sistemas de membranas avanzadas.

La planta afirma que logra retirar cerca del 99% de los contaminantes, tanto orgánicos como inorgánicos. Su meta es reutilizar hasta el 95% del agua industrial, avanzando hacia un modelo de casi vertido cero.

Potencial

La tecnología HPCE encaja de lleno en las estrategias industriales europeas para 2030 y 2050, especialmente aquellas que impulsan la eficiencia energética y la descarbonización. Si continúa avanzando, puede convertirse en una herramienta cotidiana en sectores como la cerámica, el acero, la química o el papel.

Varias tendencias juegan a su favor:

- Nuevos estándares de eficiencia que obligan a recuperar energía donde antes no se consideraba.

- Normativas sobre agua y vertidos cada vez más estrictas, que fomentan la reutilización interna.

- Inversiones europeas en innovación orientadas a reducir el impacto ambiental de la industria.

- Mayor independencia energética, un objetivo que se ha vuelto prioritario desde 2022.

No salvará el planeta por sí sola, pero puede transformar la forma en que las fábricas europeas gestionan su energía. Con soluciones así, la transición ecológica deja de ser un concepto abstracto y empieza a sentirse en las tuberías, en los intercambiadores, en la factura final. Y sí, también en el aire que respiramos.