Químicos de Wisconsin desarrollan proceso electroquímico más barato y sostenible para reciclar litio de baterías con baja generación de residuos

Nuevo método electroquímico permite recuperar litio de baterías de vehículos eléctricos sin calor ni químicos intensivos.

- Nuevo proceso electroquímico para reciclar litio.

- Más barato y limpio que métodos actuales.

- Enfoque en baterías LFP (litio-hierro-fosfato).

- Apoyo creciente de automotrices y reguladores.

- Prototipo en marcha, startup en formación.

- Clave para cumplir normativas europeas desde 2031.

Reciclaje de litio: una oportunidad urgente y real

Con la expansión imparable de los vehículos eléctricos (VE), el destino de sus baterías una vez agotadas se ha convertido en un reto ambiental y estratégico de primer orden. La extracción tradicional de litio —ya sea desde salares o minas a cielo abierto— implica un impacto ecológico considerable y depende de recursos geográficamente concentrados, como los del llamado “Triángulo del Litio” en Sudamérica.

Pero no se trata solo de dónde se obtiene el litio, sino de cómo se reutiliza. Y aquí entra el trabajo del equipo liderado por la profesora Kyoung-Shin Choi en la Universidad de Wisconsin–Madison: una vía electroquímica prometedora para recuperar litio de baterías usadas, especialmente de aquellas compuestas por litio-hierro-fosfato (LFP).

Un enfoque adaptado al futuro del mercado

Aunque las baterías LFP no poseen la densidad energética de otras químicas basadas en níquel, manganeso o cobalto, su mayor estabilidad térmica, menor coste y menor toxicidad están llevando a fabricantes como Tesla y BYD a adoptarlas masivamente.

El problema es que el litio es prácticamente el único componente valioso en estas baterías. El hierro y el fosfato tienen bajo valor económico, lo que las hace poco atractivas desde una lógica de reciclaje convencional.

Frente a ello, el proceso desarrollado por Choi propone una solución directa y eficiente: una recuperación selectiva de iones de litio en dos etapas, sin requerimientos extremos de temperatura ni el uso de grandes cantidades de reactivos químicos.

Tecnología limpia, viable y con respaldo normativo

Este avance se vuelve especialmente estratégico a la luz de las nuevas regulaciones europeas. A partir de 2031, la UE exigirá que un porcentaje mínimo del litio contenido en las baterías nuevas provenga de fuentes recicladas. Esta normativa está impulsando a fabricantes a buscar soluciones que reduzcan su huella ambiental y aseguren suministro, en un contexto de alta demanda global y precios volátiles.

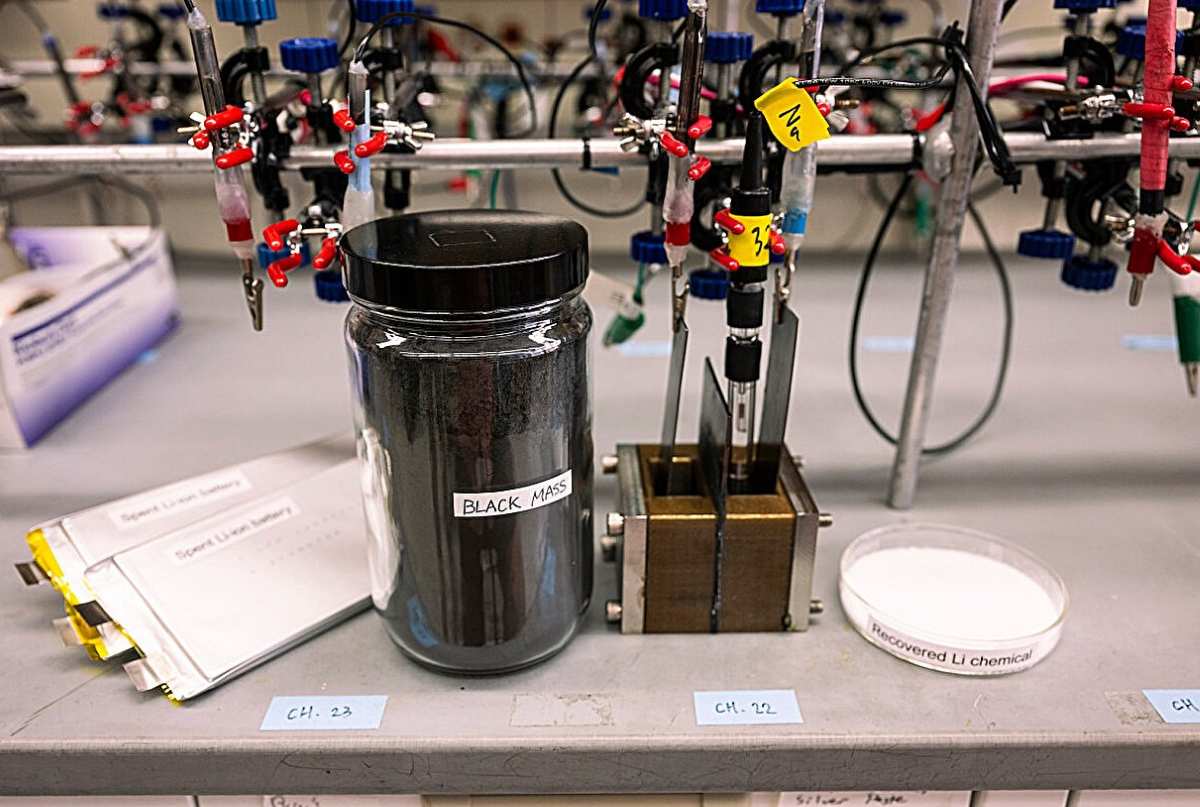

La innovación de Choi llega en un momento clave. Su laboratorio ha demostrado la viabilidad del proceso tanto con baterías comerciales como con black mass —una mezcla triturada e industrializada que representa el estado habitual de las baterías al llegar a plantas de reciclaje—.

Además, se está desarrollando un prototipo a escala, y se ha iniciado la creación de una startup tecnológica que buscará llevar esta solución al mercado de forma competitiva y escalable. El interés de fabricantes no se ha hecho esperar: muchos ven en esta tecnología una herramienta para reforzar la resiliencia de sus cadenas de suministro frente a crisis geopolíticas o cuellos de botella en la minería.

Más información: Do-Hwan Nam et al, Recuperación electroquímica de Li a partir de LiFePO gastado

4-Baterías de iones de litio a base de baterías, ACS Energy Letters (2025). DOI: 10.1021/acsenergylett.5c01087